一、项目背景

桁架机械手的桁架包括若干龙门结构的支撑部,在支撑部上设有用于安装机械手的横梁。桁架式机械手一般为XYZ三自由度机械手,包括安装于横梁上的水平运动组件、垂直安装于水平运动组件上的竖直运动组件,垂直运动组件的底部连接有三爪夹持器,常用于机加工中的上下料。

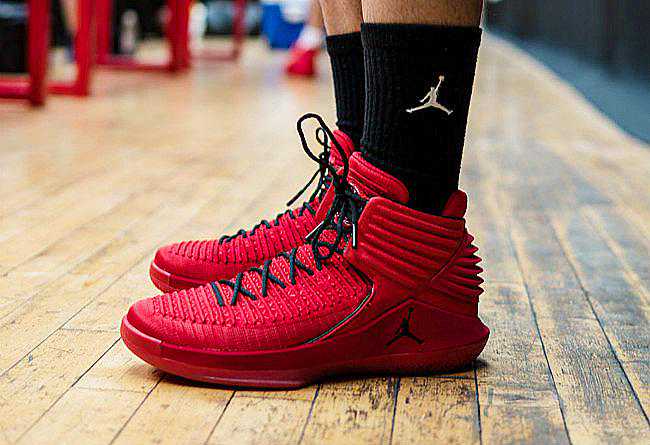

如图所示,车床进行棒料加工,桁架机械手为车床上下料。一般而言,正向面对桁架机械手,左右为X轴,左负右正;前后为Y轴,前正后负;上下为Z轴,上正下负。有些设备XYZ轴和正负向有特殊定义,需根据实际情况考虑。

车床加工

核心工位

二、动作工艺流程

桁架机械手的工艺流程包括:

桁架上料——顶料挡板将工件从左侧料盘中推送到取放料位;

桁架取放料——机械手抓取待加工工件,将已完成加工工件放到右侧料盘中;

车床上下料——先将已完成加工工件取出,再将待加工工件放入;

1.桁架上料

将未加工工件通过气缸机构,推放到指定位置,方便机械夹爪取料。工艺流程:

a.判断“到料检测”是否有信号,如果有信号,则有工件在待夹取位,进入操作2;

b.如果“到料检测”没有信号,则顶料气缸先下降,等待一定时间,顶料气缸再上升,推到顶后,棒料沿滑台落到取料位;

中操作完成后,等待一定时间,判断是否有“到料检测”信号;如果有该信号,则进入操作2;如果一定时间内没有该信号,输出报警信号(上料超时);

2.桁架取/放料

a.机械手运动到放料位,下料气缸松开,将加工完成的工件放入滑台中;

b.机械手松开上料气缸,运动到取料位,夹取棒料;

c.机械手抓取棒料,Z轴上升到等待位置;

d.控制旋转气缸输出,将下料夹爪与车床Z轴保持一致;

轴到等待位置;

3.车床上/下料

等待车床加工完成,桁架Z轴下降到下料位,下料夹爪闭合,夹取工件;旋转气缸旋转,将待加工工件放入车床卡盘中,固定完成后,夹爪松开。

a.程序等待加工完成信号,有完成信号时,Z轴向下到达下料位,下料气缸闭合,下料夹紧信号导通;

b.等待机床松开信号;松开信号到位后,X轴横向移动将棒料取出,Z轴上升到达待机位置;

c.关闭旋转气缸,将上料夹爪与车床Z轴保持一致;

轴向下移动,到达下料位;X轴横向移动将棒料放入;输出“上料到位”信号;

e.等待机床夹紧信号;机床夹紧信号到位后,松开上料夹爪,Z轴向上到达等待位置;X轴横向移动达到放料X位;

4.循环运行1、2、3步骤,循环上下料;

三、控制系统硬件组成

BH-M100编程操作界面

BH-M100控制器

伺服系统

总线IO扩展模块

IO信号命名

四、系统操作流程(手把手教)

使用配置软件进行系统轴和IO配置,以下两种方式可打开配置软件:

1.最小化JTControlUI,双击桌面图标BH_TOOL,打开配置软件;

操作界面功能介绍

配置伺服和IO模块从站:

1.有控制器和伺服驱动等:

a.控制器2网口,依次连接伺服驱动-伺服驱动-IO模块;

c.扫描到的伺服驱动和IO模块会显示在左侧“EtherCat主站”下;

d.如果连接有问题或设备不支持,会报错“scanerror”。

2.仅有控制器或虚拟电脑:

b.添加两个“TSV-HL-R10008”伺服驱动,添加“EC-DX32”IO模块;

配置工具界面

a.在右侧“常用配置”中设置轴编程名(操作界面显示轴名)、所属通道、通道轴号,这里将编程名依次修改为轴X、轴Z,通道轴改为“X”、“Z”,其他保持默认;

配置伺服轴

b.在右侧“高级配置”中设置参数,此处保持默认设置即可,后续在JTControlUI中进行修改;

4.定义外部输入输出(未定义的输入输出无法在JTControlUI中监控使用):

a.信号名一列中选择对应的信号,当外部信号触发时,系统会进行相应操作;

b.如果外部IO信号为常闭状态(例如急停信号一般为常闭),那么相应电平取反要设置为1。

五、手动调试

系统配置完成后,重启控制器程序,进行手动调试;

1.参数设置

根据设备的不同,系统的参数需要进行修改,主要包括:

a.轴类型(参数设置完成需复位生效)

常用类型为1-移动轴、3-旋转轴、5-传送带轴:

移动轴:轴在一定范围内做直线往返运动;

旋转轴:轴做0-360度旋转运动;

传送带轴:和旋转轴类似,但最大坐标范围由参数ID10040“传送带周长”决定;

此处桁架机械手的轴X和轴Y符合移动轴设置;

置完成需复位生效)

分子分母计算

c.外部脉冲当量分子分母(参数设置完成需复位生效)

d.编码器位置偏移(参数设置完成需复位生效)

设置完齿轮比后,设备的机床坐标会发生变化,需要重设“编码器位置偏移”来校正零点。编码器位置偏移是设置电机编码器零点与机械手零点之间的偏移,确定机械手运动轴的机床零点。

一般而言选择机床上特殊参照位置设定为机床零点,方便后续机器拷贝程序时设定零点,同时在机床位置丢失重新校准后,程序使用的位置数据不需要较大修改即可使用。

编码器位置偏移计算方法:

当前机床坐标为x,当前编码器位置偏移为f;

实际的编码器偏移f’为:f’=f+x;

例:在“监控-坐标监控-机械坐标”一列找到轴X当前机床坐标,为-35.230,将此处定为“工艺流程-2桁架取/放料”时X零点位置;当前编码器偏移为234.597,;则实际编码器偏移为234.597+(-35.230)=199.367

有一个简单的方式设置编码器位置偏移(设备需移动到机械零点位置):

将当前编码器位置偏移设置为0,复位生效;

在监控-坐标监控中查看当前机床坐标,将当前机床坐标重新写入编码器位置偏移参数中,复位生效,当前机床坐标重置为0;

e.正/负软极限位置(参数设置完成需复位生效)

在设置完“编码器位置偏移”和“齿轮比分子分母”后,设置机床的正负软极限位,防止机床超出运行范围发生撞机。

将机床移动到正向极限的位置,再负向运行5mm左右,记录当前机床坐标,作为正向极限位置;

将机床移动到负向极限的位置,再正向运行5mm左右,记录当前机床坐标,作为负向极限位置;

正/负软极限位置设置之后复位生效;

2.点动运行

点动运行用来测试轴运行情况、机械是否正常等,和参数设置同步进行,需要测试内容:

a.点动测试

点动运行时,观察机械运行是否正常;如运行时有卡顿或报警可检查机械是否卡死或抱闸是否松开;电机如果有异响,可能是伺服参数不匹配,调整伺服增益参数(PA5、PA6、PA9);

点动测试

b.寸动测试

寸动主要是测试系统运行距离和实际运行距离是否匹配,测试步骤:

速度设置为“低速”,步进值设置为100mm;

寸动测试

c.回零测试

回零测试

回零参数

d.手动速度测试

回零时所有轴使用统一回零速度,通过通道参数2103进行修改,修改后立刻生效;

手动速度测试

3.寄存器监控

在寄存器监控界面,对寄存器进行监控及手动输出测试,在自动运行前,需保证所有输入输出信号能够正常操作。

监控

监控“IO输入X”的状态,依次验证所有的输入信号X是否正常;

输出

c.软急停测试

软急停测试

自动运行

通过操作软件新建、调试、编辑程序:

新建工程文件

编程界面

3.编辑程序

a.程序结构

程序在初始运行时做初始化处理,如运行到安全位置,复位数据和信号等;初始化完成后循环运行桁架上料、取放料、车床上下料等工艺流程,配合车床循环加工。

程序界面

行1-7,程序主体,主体程序为首行到第一个“程序结束”;

行1,调用子程序1,执行桁架初始化;

行2和行6,跳转标志和绝对跳转,实现程序主体的循环运行;

行3、4、5,调用子程序5、10、15,显示桁架上料和取放料、车床上下料工艺;

b.初始化处理

初始化时需要处理的内容包括:

取料和放料夹爪松开;

桁架先Z轴到达安全位置,在将X轴运行到取料位置;

旋转气缸复位;

Z轴达到放料位置;

气缸由于没有到位信号,需加入延时等待气缸动作完成;

程序界面

c.桁架上料

判断到料检测是否有信号,如果有则上料完成;

如果到料检测没有信号,使用顶料气缸顶料;

顶料动作后,如果一定时间内未收到到料检测信号,则认为上料失败,系统报警,程序停止;

注:M口输出指令会输出M信号,将该M信警在PLC中关联,详细添加步骤在“PLC程序”章节中;

d.桁架取放料

Z轴到达放料位置,放料和取料夹爪松开,延时等待放料完成;

Z轴到达取料位置,取料夹爪取料,延时等待夹取完成;

Z轴上提到安全位置;

输出旋转气缸,调换放料和取料夹爪;

X轴到达上下料位置;

e.车床上下料

等待车床加工完成,Z轴下降,使用下料夹爪抓取;

抓取后等待车床将工件松开,X轴负向移动将工件从车床卡盘中取出,然后Z轴上升到安全位置;

旋转气缸复位,将上料夹爪旋转与Z轴重合;移动Z轴下降到上料高度,X轴正向移动将棒料放入车床卡盘;

等待接受到车床夹紧信号后,夹爪松开,Z轴上升到安全高度,X轴返回取放料位置;

f.变量

5.运行

a.切换到“自动”界面,进行自动运行操作;

c.单步调试完成后,再切换为“连续”模式,进行循环加工;

PLC程序

修改PLC程序,将系统配置中配置的M代码“上料超时”和系统报警进行关联,通过JTControlUI-监控-寄存器,查看上料超时功能码为;

在JTControlUI-信息-用户报警界面中可自定义用户报警,~共32个用户报警,选择任一将其定警;

1.查看M代码寄存器

警,将定义为“上料超时”,修改其报警级别及报警内容;

3.双击桌面图标BH_PLC,打开PLC编辑器(以下简称Plced):

4.下载程序;

5.修改PLC程序;

a.找到“END1”程序段,可在起始行与“END1”之间加入报警程序,响应较快;对响应要求不高的PLC可加在“END1”和“END2”之间;

行7,当为ON时,输出报警;当为OFF时,关闭报警;

行8,的意思是“正在复位”,复位过程中清除信号;

6.上传程序;

b.使用配置软件软重启控制器,plc程序修改生效;

7.实时监控:

8.添加PLC程序

在PLC中增加系统模式运行状态程序段,方便组态屏显示。

a.增加系统运行模式程序

将自动、点动、寸动、回零、连续、单步状态和中间R寄存器关联,方便组态屏读取。

将自动状态与关联;

将点动状态与关联;

将寸动状态与关联;

将回零状态与关联;

将单步/连续状态与、关联;

b.增加系统运行状态程序

将运行状态和关联;

将暂停状态和关联;

MODBUS

M100常与组态屏搭配使用,因此M100内部有modbus模块,提供对内部数据的修改和监控,本项目配备的为威纶通组态屏,组态程序如下:

1.新建组态程序

b.组态屏选择完成后,会自动进入“系统参数设置”界面,新增控制器设备。

设备类型选择MODBUSTCP/IP,IP设置为192.168.1.17;

注:下载地址;typeid=89)

2.组态屏编程

一般而言,组态屏界面要包含以下几部分内容:

自动运行,自动运行程序进行加工;

手动运行,对设备进行调试;

参数,设置系统参数,包括通道参数、轴参数等;

变量,加工程序使用的工艺数据,不同设备可以微调工艺参数进行适配;

IO监控,对输入输出等信号进行监控;

坐标监控,监控轴坐标和电机状态;

通过EBPro的“检视-窗口列表”进行窗口的新增与删除:

3.自动运行

自动运行界面主要是对坐标的显示、程序的自动运行操作。

a.位状态设置按钮

b.位状态监控指示灯

c.数据显示

d.窗口切换

4.手动

5.参数管理

6.变量

7.IO监控

8.坐标监控