1引言

数控机床伺服驱动参数调整的好坏,直接影响到机床的加工精度和性能。很多数控机床在出厂前,都进行过伺服驱动参数基本设定,能满足一般精度的加工要求。但在动态性能要求高的模具加工中,由于伺服驱动参数没有进行最佳调整。造成电气系统与机械特性匹配不合理.导致加丁中出现质量问题。例如,铣球面光洁度差、加工圆弧呈椭圆、加工面在象限切换处出现刀痕等等。根据三菱数控系统的特点.笔者总结了伺服驱动参数调整要领及伺服驱动参数设定与调整方法。

2伺服驱动参数分析

三菱伺服驱动控制原理如图1所示。

图1三菱伺服驱动控制原理示意图

2.1电流环

电流环的作用是限制最大电流。使系统有足够大的加速扭矩。电流环控制参数主要包含电流回路q轴进给补偿2210、电流回路q轴增益2212,这些参数由伺服电机的电气特性决定的,根据电机型号设定相对应的标准值。

2.2速度环

速度环的作用是抑制速度波动,增强系统抗负载扰动的能力。速度环控制参数主要有:速度回路增益1(2206,简称:VGN2)、速度回路延迟补偿(2208,简称:VIA)。

机床的切削精度和切削循环时间有很大的影响,增大没定值则控制精度相应提高,但机械容易发生振动。使用滤波器参数抑制机械振动.尽可能提高速度环增益1设定值,是伺服调整之关键所在。

速度环超前补偿参数2203,简称:PGN1)、位置回路增2(2257,简称:SHGC)。PGN1是决定对指令位置跟随性的参数,插补轴之间位置环增益应设定为相同值。增加PGN1设定值,可提高对指令位置的跟随性,缩短定位时间。

3伺服驱动参数调整要领

虽然菱M700/M70数控系统推出了MSCONFIGURATOR伺服驱动参数自动调整软件.但自动计算的数据适用于通用场合,对于一些要求较高的情况,部分参数还需要根据实际测量结果进行手动调整。伺服驱动参数调整主要从两个方面入手:一是抑制机械振动:二是调整加工精度。

3.1抑制振动的调整

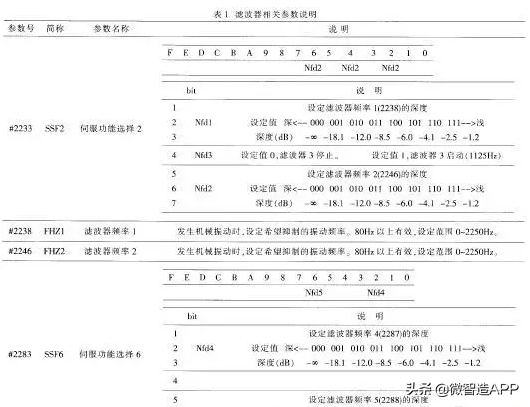

提高速度环增益1设定值,机床控制精度相应地提高.但机械容易诱发振动。所以抑制振动的调整原则是使用滤波器抑制振动的同时尽量提高速度环增益1设定值。相关参数说明如表1所示。

(1)滤波器设定方法

1)设定参数2283选择滤波器1、2、4、5,设定为振动频率;

2)逐步提高滤波器深度补偿值,调整为能够消除共振的最佳值;

3)不能消除振动时,使用与其频率相同的其它滤波器。

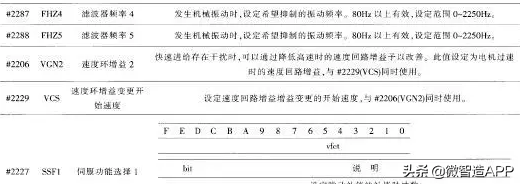

(2)电机因快速进给发生振动或发噪音的情况下,可以通过减小电机高速运转时的速度环增益使其改善。因为切削进给等使用的低速区域速度环增益仍可保持很高,所以可以在不降低加工精度情况下便可改善振动,2229配合使用。

(3)电机停止时的振动抑制

3)LMC补偿类型2的设定与调整

选择伺服功能选择1(2216)中以两倍的摩擦扭矩设定补偿量。2216的设定值进行补偿;不同方向的突起量存在差别时,使用丢步补偿2进行调整。只进行单方向补偿时.禁止补偿方向上的参数(2241)设定为-1。希望存补偿方向变更补偿量时设定2216或2286),即使移动速度有变化也可做到正确的补偿。

在低速状态下,测定真圆度的同时调整基本补偿的补偿量参数(2241);在高速状态下,通过真圆度测定,调整粘性系数(#2286),直至获得满意的真圆度。标准值是在补偿中根据摩擦扭矩设定的值。最佳的补偿量因切削条件如切削速度、切削半径、刀具种类、工件材质等而变化,最后应在对目标切削进行试切削的基础上,确定补偿量。

4结语

数控机床伺服驱动参数经过最佳化调整后.其铣面精度得到极大的改善,消除了加工面的刀痕。数控机床伺服驱动参数的调整是一项十分复杂而繁琐的工作,笔者整理了三菱数控伺服驱动参数设定,根据多年的经验,对其进行了调整,具有重要的实际应用价值。