系统工作流程

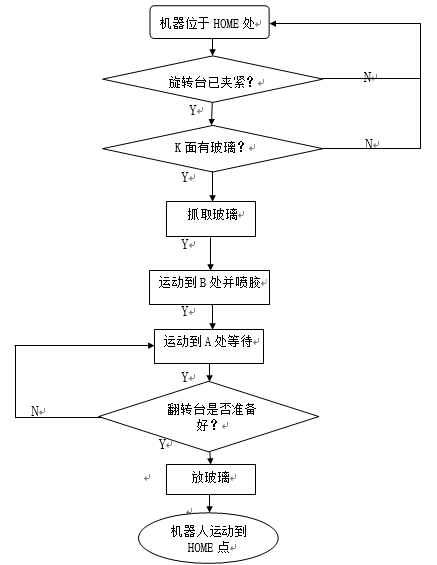

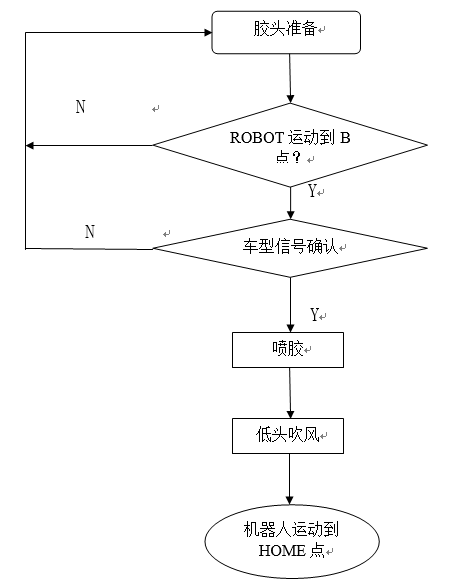

因为涂胶系统十分复杂,所以首先应设计该系统的主要控制流程图。该涂胶系统的工作流程如下图所示。

系统工作流程

PLC的选择及相关配置PLC的选取

所有的PLC类的设备按操作性可分为三类:一是基于机架或地址的系统;二是标签类系统;三是软PLC或是基于PC的控制。为了符合通用汽车的统一标准,采用AB公司的PLC,选择Logix5555作为主控制器。

I/O分配

本次模拟设计中有22个输入,14个输出,因为每个I/O模块有32个输入或输出口,因此采用一个数字量输入模块DCinput1756-IB16,一个数字量输出模块DCoutput1756-OB16E,一个以太网模块1756ENET/B,因为条件有限,不能进行实际程序的调试,只能模拟,通过网线实现计算机与PLC的连接。

所选用的PLC系统为标签类系统,对于标签型系统,在控制程序的设计中,输入和输出是用变量来表示,随后这些变量会被分配到相应的输入输出端子。元件I/O分配表如下所示:

元件I/O分配表

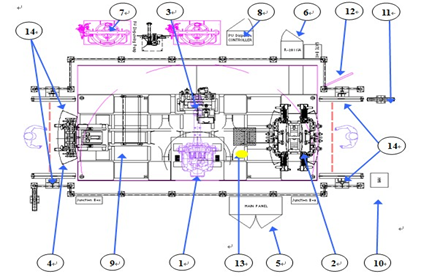

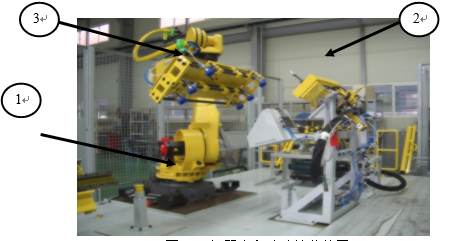

设备布局

按照玻璃涂胶的路径,系统设备的布置从右到左依次为旋转台、机器人、涂胶枪头装置(在机器人对面)、翻转台。机器人后面是主控制柜,内有ABPLCLogix5555,通过EtherNet与HMI、机器人进行通信。涂胶枪头装置在机器人对面,主控器和机器人通过DeviceNet对涂胶枪头装置进行控制,通过变频器控制电机来控制胶量大小。旋转台和翻转台通过DeviceNet与主控器Logix5555相连接。

系统硬件结构图

机器人:抓取玻璃并持玻璃移动涂胶。

旋转台(包括对中装置):放上玻璃夹紧后转向机器人。

涂胶枪头装置:喷胶和清洗胶枪头。

翻转台:被机器人放上玻璃后翻转面向操作人员。

主控制柜:各种各样的控制设备,包括Logix5555和各种继电器。

机器人控制柜:机器人的控制设备。

供胶空气马达:给胶桶加压,使胶从胶桶沿管路流出。

供胶系统控制柜:控制胶量的大小,包括PowerFlex700变频器。

齿轮泵:提供空气动力,如真空吸盘负压的产生。

HMI监控系统:运行状态监控和系统控制。

操作台:一些基本的操作按钮,如急停、确认等。

安全操作门:只要安全操作门打开,系统便停止工作。

真空吸盘标定设置:用于标定机器人头部的6个真空吸盘的位置。

光栅:起安全作用,只要光栅检测到障碍物,机器人便不会进入光栅区域,相对应的旋转台或翻转台不动作。

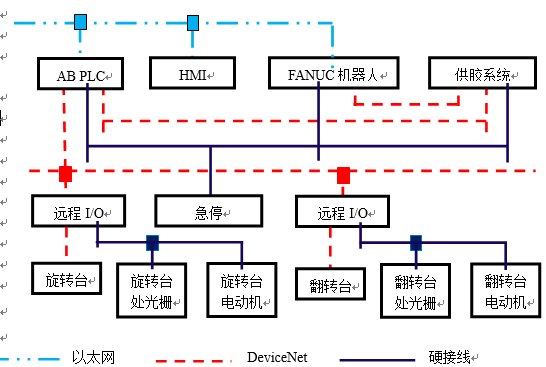

电控网络

整个系统的设备控制网络主要由EtherNet和DeviceNet以及硬接线组成。网络结构如下图

电控网络布置图

ABPLC基于DeviceNet网络,通过硬接线控制现场所有的I/0信号,完成PLC和所有终端设备之间的数据通讯和指令传输。HMI通过EtherNet与主控器和机器人进行通讯,完成对涂胶系统的可视化操控,同时用于报警信息的显示等。FANUC机器人与供胶系统通过DeviceNet相连接,可以用机器人自带的示教器对胶量的大小进行控制。光栅和翻转台则直接连接到远程I/O上,然后通过分接器连到DeviceNet,再到ABPLCLogix5555。

旋转台、翻转台与远程I/O通过DeviceNet连接,是因为旋转台上还有阀组和占位开关、限位开关等,需要的I/O点比较多且较为分散,需继续用DeviceNet传输信号。FANUC机器人头部带有真空吸盘、真空发生器、真空值实时显示器等,需要用主PLC控制,而主PLC离机器人的距离不是很远,故选择直接从PLCI/O模块连线到机器人上的某些设备。供胶系统的部分设备,例如供胶系统中驱动空气压盘电机的变频器在主控柜中,可以采用硬线直接连接。

控制柜设计

发热量最大的器件放在控制柜的上部。一般控制柜内的变频器的发热量最大,为确保冷却风道畅通,对于非水冷却的变频器,如果需要在临近并排安装两台或多台时,安装空间除按使用说明书要求之外,变频器之间要留有足够的距离。如果竖排安装时,两个变频器之间加隔板以增加上部调速器的散热效果。控制柜所处的位置要便于变频器的定期维护。

易损部件下方不能放置控制器件。对于易损部件如接触器、快速熔断器等元件的下方不能放置PLC、变频器之类的控制器件。避免这些易损部件的零件,掉入控制器内部,使得故障范围加大。

发热量较小并且重量最大的器件放在控制柜的下部。像电抗器这类器件,重量大、发热量又相对比较小,所以一般放置在控制柜的下部。

主要设备程序流程

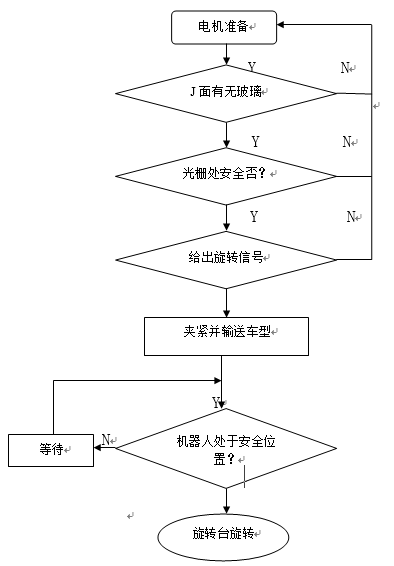

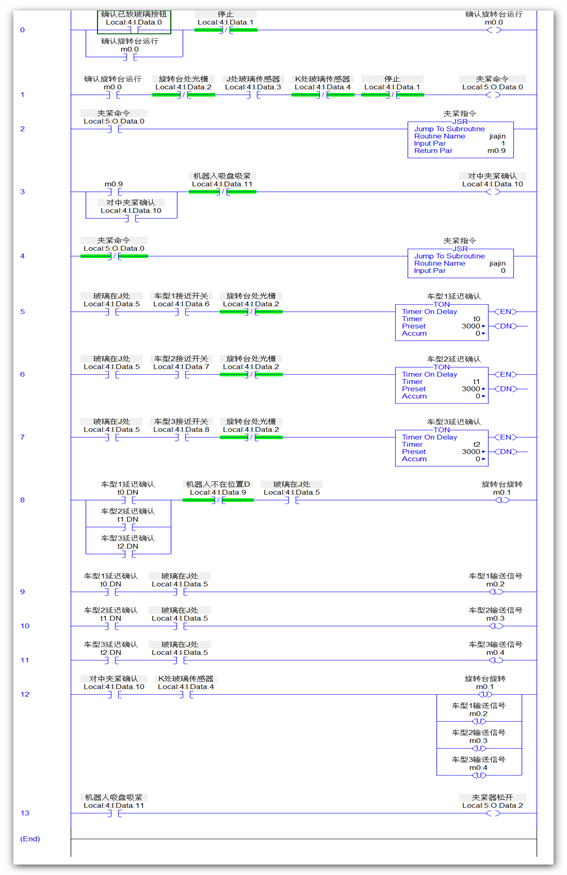

旋转台控制程序流程

旋转台流程图如下图所示,分为A面和B面,两个面的结构相同,以A面作介绍。

A面上有5个占位开关,用于检测有没有玻璃放到旋转台上以及玻璃的大小;当玻璃被放到旋转台上后,占位开关被压下,通过被压下的占位开关便可以判断玻璃的大小和类型(只能判断是前后风挡玻璃还是三角窗玻璃,因为三角窗玻璃比较小,压不到图4.5中的(1)号占位开关)。对中装置两边有夹臂,用来夹紧玻璃,由阀导驱动,实现夹紧和松开。当放好玻璃按下确认按钮后,对中装置便夹紧玻璃,然后根据对中装置压下的玻璃识别开关判断出玻璃的类型,并将玻璃类型信号通过DeviceNet传送给PLC,玻璃类型判断完成之后,若旋转台光栅区域没有障碍物,旋转台便逆时针旋转,达到180°时,旋转台下面的接近开关被触发,旋转台便停止旋转,此时旋转台A面面向机器人,等待机器人过来取玻璃。旋转台旋转到位后,通过DeviceNet将信号传送给Logix5555,Logix5555再通过Ethernet将信号传给机器人,通知机器人可以取玻璃了。旋转台的工作流程如图所示。

旋转台流程图

下图中标号(9)是一排光栅,在下图旋转台的左边旋转台旋转能碰到的地方设置了一个光栅区域,该光栅区域主要起安全保护的作用,当操作人员持预处理好的玻璃,进入光栅区域,此时光栅感应到障碍物,将信号送到PLC,PLC将不允许机器人进入光栅区域和旋转台动作,以防止误伤操作人员。如果机器人正在旋转台区域运动,一旦光栅区域检测到障碍物,机器人便立即停止动作,避免造成进入光栅区域人员的伤害。

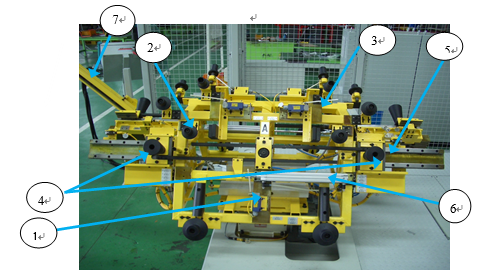

旋转台

占位开关:检测前后风挡玻璃。

占位开关:检测大三角窗。

占位开关:检测小三角窗。

对中装置上的夹臂:用于夹紧玻璃。

玻璃识别开关:判断玻璃的类型。

阀导:驱动对中装置上的夹臂。

光栅:障碍物的检测。

注意:从外面进入旋转台和翻转台区域时光栅起到保护作用,但如果有人进入机器人工作区域,外面的光栅将不会起到保护作用。因此在机器人的两边也设置光栅区域,当机器人工作时,如果出现突发事件导致有人进入到了机器人工作区域,这时内部光栅便会检测到障碍物,机器人便停止运动,防止造成人员伤害。不过在调试机器人运动轨迹时,保证机器人不会进入内部光栅区域,以防误检测。

控制程序如下所示:

ROBOT控制程序流程

机器人在该系统中的主要工作是从旋转台上抓取玻璃后涂胶,涂胶完成后将玻璃放到翻转台上,然后返回原点,等待下一次抓取玻璃。主要是利用了机器人高精度、高速度、高可靠性的特点,其工作流程如下图

机器人流程图

如图所示,机器人上共有6个真空吸盘,每个吸盘最大可承载8.8kg的重量,6个吸盘最大可承载52.8kg。当旋转台上的玻璃准备好后,机器人便去抓取玻璃,当吸盘接触玻璃时,ABPLCLogix5555控制真空发生器打开阀门,真空吸盘内产生负压,开始吸取玻璃,真空值实时显示器实时显示6个真空吸盘的真空度,且每个真空吸盘都有一个指示灯与之对应,真空度达到设定值时指示灯便亮,当6个真空吸盘都达到设定真空值-6.0时,6个真空吸盘真空度指示灯全亮,此时吸盘将玻璃牢固的吸住,对中装置的夹臂便松开玻璃,机器人吸着玻璃走到涂胶枪头前进行涂胶,涂胶轨迹、速度与胶量大小的配合是根据玻璃类型确定的。在ABPLCLogix5555收到对中装置送来的玻璃类型信号后,通过EtherNet通知机器人,在涂胶的时候,机器人只要调用相应的程序即可。

机器人和涂胶枪头装置

机器人

涂胶枪头装置

真空吸盘

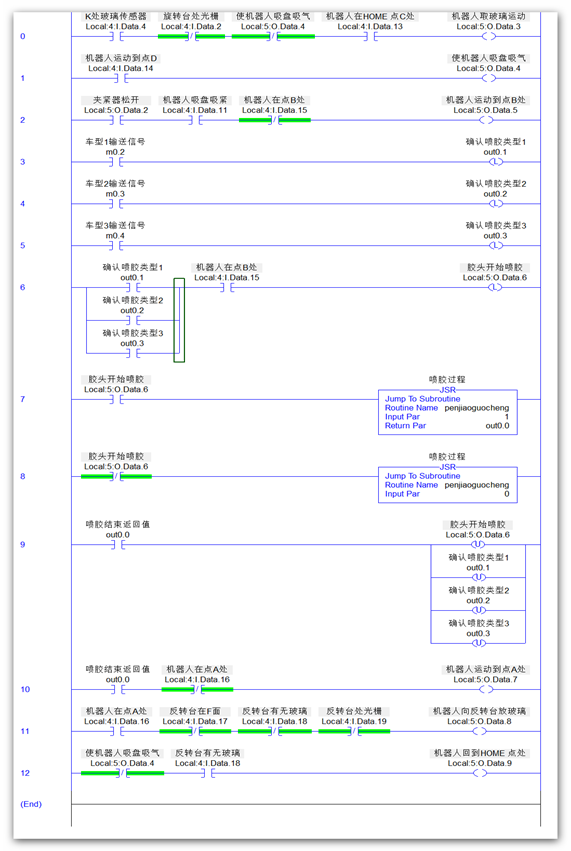

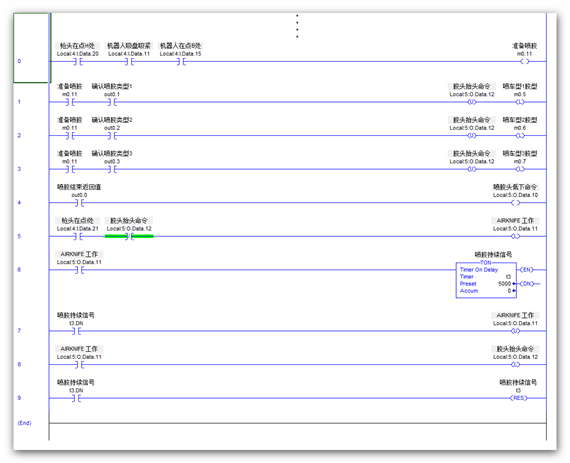

控制程序如下所示

喷胶头控制程序流程

涂胶枪头装置主要任务是涂胶,但玻璃胶很容易变干凝固,一旦凝固在枪头上,便不容易清除,给下次涂胶带来麻烦,因此每次涂胶完成后都要清洗枪头。涂胶枪头的工作流程如下图

胶枪流程图

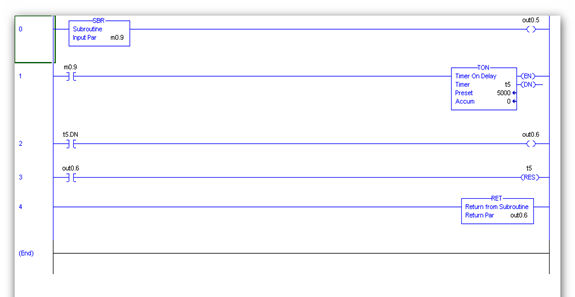

控制程序如下所示:

喷胶:

喷胶过程:

翻转台控制程序流程

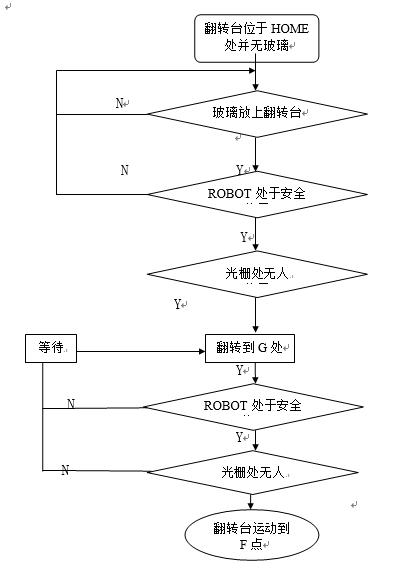

翻转台的主要任务是在机器人将涂完胶的玻璃放到翻转台上后翻转,使玻璃面向操作人员,待操作人员取走玻璃后再翻转回原点,等待下一次机器人将玻璃放上。翻转台的工作流程如图

翻转台流程图

翻转台上有4个真空吸盘和4个占位开关,它们一一对应,在机器人将玻璃放到翻转台上时,玻璃压动占位开关,哪个占位开关被压下,相对应的真空吸盘便打开,去吸住玻璃,当放上的玻璃是前后风挡玻璃时4个吸盘都打开,是三角窗玻璃时只打开上方的2个真空吸盘。在真空吸盘的真空度达到设定值之后,翻转台便向前翻转,使玻璃面向操作人员,等待操作人员用手动吸盘抓取玻璃。

翻转台下面有左右两个脚踏开关,控制翻转台上真空吸盘的放气。玻璃也是由两个操作人员抓取,因为玻璃比较大,如果让一个人抓取,劳动强度会比较大,也不易操作,而且易碰到涂好的胶型,严重时会造成风挡玻璃的漏水现象。而设置两个脚踏开关的原因是如果只有一个脚踏开关,控制脚踏开关的操作人员准备好,而另一个操作人员没准备好,这时一旦踩下脚踏开关,就有可能因为一边的操作人员没抓住玻璃而让玻璃滑到地上,造成不必要的损失。

操作人员拿走玻璃后按一下确认按钮,如果翻转台区域的光栅没有检测到障碍物,则翻转台后翻回原点,等待机器人下次放玻璃。翻转台区域的光栅也是起保护操作人员的作用的。当翻转台区域的光栅检测到障碍物时,翻转台不会动作,同时禁止机器人进入翻转台区域,如果机器人已经进入翻转台区域,则机器人停止运动,进入静止状态。

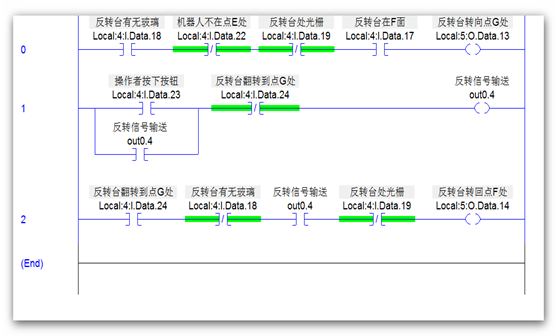

控制程序如下所示: